Tiền thân là Công Ty TNHH Gas Bình Dương được thành lập vào năm 1999. Dù sinh ra trong thời kỳ kinh tế đất nước đang khó khăn nhưng bằng sự nỗ lực hết mình của Ban Lãnh Đạo và tập thể Cán Bộ Công Nhân Viên đã đưa Công ty vượt qua nhiều trở ngại và phát triển theo sự chuyển mình của nền kinh tế đất nước. Điển hình năm 2003 Công Ty chuyển đổi cơ cấu thành Công ty Cổ Phần ( mang tên mới là Công Ty Cổ Phần Dầu Khí Thái Bình Dương) nhằm tăng thêm vốn đều lệ và bổ xung thêm nhân lực mới có tâm huyết với ngành vào hàng ngủ Ban Lãnh Đạo để cùng nhau phát triển Công Ty. Từ đó thương hiệu Pacific Gas (Pacific Petro) ra đời và được Khách Hàng tin tưởng tuyệt đối khi sử dụng sản phẩm. Chưa hài lòng với sự phát triển đó nên Ban Giám Đốc đã quyết định thêm một cuộc cãi cách nữa về nhân sự cũng như phương thức hoạt động sản xuất kinh doanh mới cho phù hợp với nền kinh tế thị trường trong thời kỳ đổi mới.

Tiền thân là Công Ty TNHH Gas Bình Dương được thành lập vào năm 1999. Dù sinh ra trong thời kỳ kinh tế đất nước đang khó khăn nhưng bằng sự nỗ lực hết mình của Ban Lãnh Đạo và tập thể Cán Bộ Công Nhân Viên đã đưa Công ty vượt qua nhiều trở ngại và phát triển theo sự chuyển mình của nền kinh tế đất nước. Điển hình năm 2003 Công Ty chuyển đổi cơ cấu thành Công ty Cổ Phần ( mang tên mới là Công Ty Cổ Phần Dầu Khí Thái Bình Dương) nhằm tăng thêm vốn đều lệ và bổ xung thêm nhân lực mới có tâm huyết với ngành vào hàng ngủ Ban Lãnh Đạo để cùng nhau phát triển Công Ty. Từ đó thương hiệu Pacific Gas (Pacific Petro) ra đời và được Khách Hàng tin tưởng tuyệt đối khi sử dụng sản phẩm. Chưa hài lòng với sự phát triển đó nên Ban Giám Đốc đã quyết định thêm một cuộc cãi cách nữa về nhân sự cũng như phương thức hoạt động sản xuất kinh doanh mới cho phù hợp với nền kinh tế thị trường trong thời kỳ đổi mới.

Ngày 12/5/2010 Công ty chính thức đổi tên thành Công Ty Cổ Phần Thương Mại Dầu Khí Thái Bình Dương (Pacific Petro) với đa chức năng hoạt động trong lĩnh vực dầu khí, đặc biệt là gas (LPG) với các hạn mục:

- Chiết nạp LPG (gas).

- Kinh doanh khí dầu mỏ hóa lỏng (LPG)

- Vận chuyển LPG Công Nghiệp và Dân Dụng

- Sản xuất vỏ bình gas công nghiệp và dân dụng

- Sản xuất và bảo dưỡng bồn chứa LPG

- Thi công lắp đặt các công trình LPG

- Cho thuê kho bãi,.v.v..

Sau 13 năm hình thành và phát triển Pacific Petro tự hào là nhà cung cấp LPG lớn, ổn định cho Khách Hàng kinh doanh LPG ở khu vực Miền Nam nói chung và khu vực TP. Hồ Chí Minh, Bình Dương, Đồng Nai, Long An,.v.v...nói riêng và là một trong những thương hiệu được người tiêu dùng tại phía Nam biết đến nhiều nhất.Có được những thành tụ như ngày nay Pacific Petro hiểu rằng ngoài sự nỗ lực của Ban Giám Đốc và sự đoàn kết của tập thể Cán bộ Công Nhân Viên thì còn có sự ủng hộ, hợp tác của quý Khách Hàng và Người tiêu dùng. Chính vì lẻ đó Pacific Petro nghỉ rằng bất kỳ một sản phẩm khi ra thị trường để được Khách Hàng công nhận bắt buộc phải làm cho đối tác vừa lòng thì Doanh Nghiệp mới thành công. Vì vậy "Gắn Bó Dài Lâu, Cùng Nhau Phát Triển" chính là khẩu hiệu hành động và là Slogan vàng mà Pacific Petro đã chọn.

Trân trọng!

Công ty không ngừng nổ lực và xây dựng thương hiệu Pacific Petro trở thành Doanh Nghiệp kinh doanh khí dầu mỏ hóa lỏng (Gas) lớn tại thị trường thành phố Hồ Chí Minh, vùng kinh tế Đông Nam Bộ và vươn xa hơn tới các vùng miền cả đất nước.

Công ty không ngừng nổ lực và xây dựng thương hiệu Pacific Petro trở thành Doanh Nghiệp kinh doanh khí dầu mỏ hóa lỏng (Gas) lớn tại thị trường thành phố Hồ Chí Minh, vùng kinh tế Đông Nam Bộ và vươn xa hơn tới các vùng miền cả đất nước.

Mở rộng thêm nhiều Chi nhánh để phục vụ cho Khách Hàng được tốt hơn, giữ vững vai trò là nhà cung cấp Gas dân dụng, gas công nghiệp mạnh trong ngành (Hiện tại chi nhánh Bến Cát - Bình Dương sẽ đưa vào hoạt động trong quí III năm 2013 và trong quí IV năm 2013 Công Ty sẽ khởi công xây dựng chi nhánh tại Đồng Nai là cảng đa năng).

Liên doanh, liên kết thêm với các tập đoàn dầu khí lớn của thế giới để học hỏi kỹ thuật tiên tiến, phát triển thêm sản phẩm LNG và CNG góp phần bảo vệ môi trường ngày càng thân thiện hơn.

Không ngừng nâng cao đời sống, vật chất tinh thần cho người lao động, bồi dưỡng nhân tài.

Đem lại lợi ích hài hòa cho các cổ đông và người lao động, chia sẽ những khó khăn với cộng đồng, an sinh xã hội.

Phấn đấu tăng trưởng hàng năm trên 35% cho các dòng sản phẩm mà công ty phát triển.

An toàn, hiệu quả, chất lượng.

An toàn, hiệu quả, chất lượng.

+ Khách Hàng là trọng tâm để Doanh Nghiệp phát triển.

+ Khách Hàng là nguồn tài sản quí giá nhất và đáng tự hào nhất của Pacific Petro.

+ Trọng dụng nhân tài có tâm với ngành

+ Đoàn kết, gắn bó, dám nghỉ, dám làm, dám chịu trách nhiệm.

+ Sự hài lòng của Khách Hàng chính là sự thành công của Pacific Gas.

+ Ngoài việc hoạt động kinh doanh Pacific Petro luôn đóng góp tích cực vào việc nâng cao chất lượng cuộc sống và góp phần phát triển xã hội.

Ban Lãnh Đạo của Pacific Petro luôn xem chất lượng sản phẩm là ưu tiên số một. Vì chất lượng sẽ tạo ra sự phát triển và thành công của một thương hiệu.

- Để làm tốt điều này thì mỗi công đoạn sản xuất phải chất lượng sẽ tạo ra một sản phẩm chất lượng nhất để làm thỏa mãn được yêu cầu cao nhất của Khách Hàng. Pacific Petro thường xuyên cải tiến trang thiết bị, hệ thống quản lý giám sát chất lượng để tạo ra sản phẩm có chất lượng cao cấp hơn, giá cả phù hợp, đáp ứng mong đợi của Khách Hàng.

- Về khâu sản xuất vỏ bình Pacific Petro đều kiểm tra nghiêm ngặt như : Các nguyên vật liệu thép để làm vỏ bình theo tiêu chuẩn của Nhật Bản: JIS G3116 SG255 và JIS G3316 SG295 của nhà sản xuất thép, Ốc van theo tiêu chuẩn vật liệu của DOT, dây hàn và thuốc hàn, bột sơn tỉnh điện,...

- Trong các công đoạn kiểm tra thử nghiệm của quy trình công nghệ sản xuất vỏ bình có các công đoạn thử nghiệm sau đây có tầm quan trọng đặc biệt. như : Kiểm tra dung tích nước, kiểm tra bằng cách chụp X-Quang, kiểm tra trương phồng, kiểm tra nổ phá hủy, kiểm tra cơ lý tính của thép đã thành chai chứa LPG.

- Vỏ bình sau khi hàn thân xong được đưa qua lò nung xử lý nhiệt từ 650 đến 700 độ C để vỏ bình được chín đều và sau đó đưa qua thiết bị thử áp lực 34kg.

- Kiểm tra nổ phá hủy : khi cho bình vào thử áp suất nổ phải lớn hơn 68kg/cm2, gấp 4 lần áp suất làm việc (17kg/cm2) của chai đến khi chai bị tét ra để chọn lọc bình chất lượng nhất.

- Vỏ bình sau khi sơn và lắp Van xong tiếp tục được thử kín của van bình.

- Bình gas sau khi được trạm chiết nạp đầy đủ trọng lượng đều được nhân viên KCS kiểm tra lại trọng lượng, thử xì khi có gas bơm vào. Sau khi bộ phận KCS kiểm tra hoàn thiện thì bình gas được niêm phong và dán tem chống giả rồi xuất xưởng.

- Ngoài xây dựng chất lượng sản phẩm Pacific Petro còn quan tâm đến chất lượng của đội ngủ quản lí phải năng động, sáng tạo, giỏi chuyên môn, có phẩm chất nghề nghiệp trong sáng, đủ năng lực tiếp thu và cải tiến công nghệ, không ngừng phấn đấu vì mục tiêu chất lượng.

Chủ Tịch Hội Đồng Quản Trị NGUYỄN THANH TÙNG

Chủ Tịch Hội Đồng Quản Trị NGUYỄN THANH TÙNG

Ông sinh năm 1976 tại TP.Hồ Chí Minh

Nghiệp vụ chuyên môn: Kỹ Sư Điện

Rời ghế nhà trường năm 1999 Ông về gia đình mở Công Ty riêng kinh doanh về lĩnh vực mình đã học và đã đạt đựơc thành quả mà Ông mong muốn. Phân tích được kinh tế Đất Nước đang trong thời kì đổi mới và phát triển đặt biệt là lĩnh vực dầu khí như Xăng Dầu, Gas (LPG)... Nên năm 2001 Ông quyết định chuyển sang kinh doanh dầu khí.

Sau nhiều năm kinh doanh Ông đã gặt hái được nhiều thành công và ngày 12/5/2010 Ông đã mua toàn bộ cổ phần của Công Ty Cổ Phần Thương Mại Dầu Khí Thái Bình Dương (Pacific gas- Pacific Petro) chính thức trở thành CT.HĐQT của Công Ty .Từ đó đến nay bằng sự thông minh, nhạy bén, quyết đoán Ông và tập thể cán bộ nhân viên có tâm quyết với ngành đã xây dựng thương hiệu Pacific Petro phát triển đúng hướng và được Rất nhiều khách hàng hợp tác kinh doanh.

Pacific Petro khởi đầu với số lượng vỏ chai gas trên thị trường chưa đáng kể, chưa được Khách Hàng biết đến. Sau vài năm bằng sự nỗ lực hết mình của Ban Lãnh Đạo và tập thể Cán Bộ Công Nhân Viên đã đưa Công ty vượt qua nhiều trở ngại đến nay Pacific Petro đã sản xuất hàng loạt vỏ chai gas.Pacific Petro tự hào là nhà cung cấp LPG lớn, ổn định cho Khách Hàng kinh doanh LPG ở khu vực Miền Nam nói chung và khu vực TP. Hồ Chí Minh, Bình Dương, Đồng Nai, Long An,.v.v...nói riêng và là một trong những thương hiệu được người tiêu dùng tại phía Nam biết đến nhiều nhất.

Ban Lãnh Đạo Pacific Petro luôn nỗ lực hết mình để phục vụ tốt nhu cầu của Khách Hàng để xứng danh là Doanh Nghiệp tiêu biểu thời đại Hồ Chí Minh.

Ngày 26/4/2014 Pacific Petro được vinh dự nhận bằng Doanh Nhân Doanh Nghiệp Tiêu Biểu Hồ Chí Minh

- Pacific Petro có nhà máy sản xuất vỏ bình gas hiện đại bậc nhất, với dây chuyền sản xuất đồng bộ khép kín, các trang thiết bị tự động hóa. Công suất mổi năm nhà máy sản xuất trên 200.000 ngàn vỏ bình.

- Vỏ bình gas của Pacific Petro sản xuất dựa trên tiêu chuẩn DOT-4BA-240, DOT-4BW-240 và TCVN 6292-1997 rất an toàn, từ khâu đầu tiên cho đến hoàn chỉnh điều được kiểm tra nghiêm ngặt.

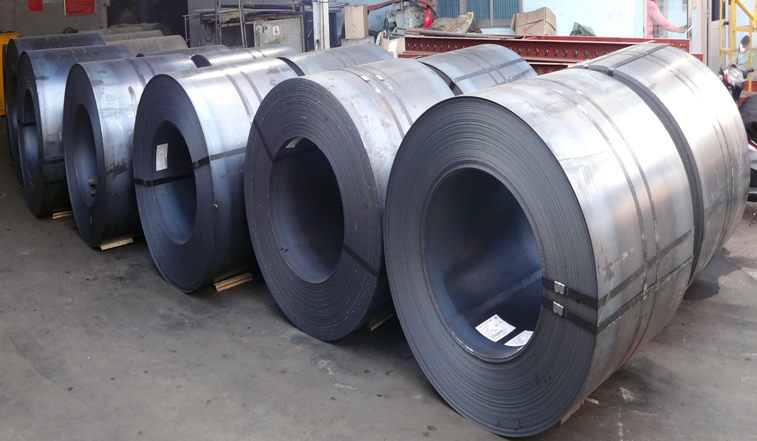

- Để vỏ bình được sản xuất an toàn Pacific Petro đã chọn các tập đoàn sản xuất thép nổi tiếng của Nhật Bản và Hàn Quốc cung ứng như : Nippon, Posco.

- Ngoài việc sản xuất vỏ bình gas để phục vụ cho nhu cầu phát triển của thương hiệu Pacific Petro. Chúng tôi còn được sự tin tưởng của các đối tác đã yên tâm giao cho Pacific sản xuất và bảo dưỡng hàng trăm vỏ bình mổi năm như : Sopet, Vinashin, City Petro,..

1. Công đoạn dập tấm tròn :

- Thép sản xuất bình gas với kích thước : 2.6 mm x 1070mm x coil

- Thép cuộn được đưa vào máy thủy lực dập với lực dập là 450 tấn để cho ra những tấm phôi tròn với kích thước Ø560mm không cong vênh và không có bavia. Tốc độ cắt trung bình là 300 phôi/ giờ.

2. Công đoạn dập chữ nổi :

- Với công nghệ sản xuất vỏ bình hiện đại như ngày nay đa phần các thương hiệu gas đều muốn in chữ nổi của sản phẩm mình lên chỏm trên và chỏm cầu dưới của vỏ bình để tránh tình trạng bọn xấu chiếm dụng, hoán cải thành vỏ bình khác.

- Khuôn ép chữ nỗi được lắp ráp trên máy ép thủy lực 200 tấn. Phôi tròn được đưa vào máy ép thủy lực, được định vị ngay ngắn như thiết kế trước khi ép. Chữ nổi sau khi ép có độ sâu từ 0,4 - 0,5mm.

3. Công đoạn Ép chỏm cầu dưới và chỏm cầu trên :

- Sau khi công đoạn dập chữ nổi hoàn thành công nhân chuyển tấm tròn vào máy ép chỏm thủy lực với lực ép 300 tấn sẽ cho ra những chỏm cầu tròn cân đối, không bị nhăn, không lượn sóng, không có dấu hiệu nứt phôi trên miệng chỏm cầu và không có vết lõm sâu hay phù ra quá 0,3mm.

- Chỏm cầu trên và dưới sau khi dập ép có kích thước tổng quát như sau:

+ Đường kính ngoài: 300 ± 0,5mm.

+ Đường kính trong: 294,8 ± 0,5mm.

+ Chiều cao: 255 ± 2mm.

- Trong công đoạn này Nhà máy Pacific đã cải tiến công nghệ vừa ép chỏm cầu vừa đục lổ của chỏm cầu để hàn nút van phần thay đổi này đã rút ngắn được chi phí và thời gian, giúp tăng năng suất của nhà máy vỏ bình.

4. Công đoạn Cắt rìa và tạo gờ :

- Chỏm cầu được đưa vào máy chuyên dụng để cắt bỏ rìa, đúng kích thước, đúng dung tích thiết kế sản xuất chai chứa LPG của bản vẽ chế tạo.

- Việc tạo gờ ở chỏm cầu dưới nhằm định vị đồng tâm với chỏm cầu trên, ngoài ra bề mặt nghiêng của gờ sẽ là đường dẫn điện tốt nhất với chỏm cầu trên trong công đoạn hàn chu vi. Chỏm cầu dưới được tạo gờ thành hai mặt trụ nối tiếp nhau, mặt tạo gờ có độ nghiêng so với thân chỏm cầu một góc 300. Gờ của chỏm cầu được định hình bằng trụ cầu chuyển động quay làm mặt định vị với con lăn quay tự do tịnh tiến ép vào bằng ben thủy lực.

5. Công đoạn làm sạch :

- Chỏm cầu được đưa vào máy để làm sạch dầu bôi trơn trong công đoạn Ép Chỏm Bình, chỏm cầu được làm sạch bóng sáng trên bề mặt bên trong và bên ngoài của chỏm cầu trên và chỏm cầu dưới để khi ráp 2 chỏm cầu vào nhau, tạo cho bề mặt hai chỏm tiếp xúc với nhau tốt và dẫn điện tốt, khi hàn áp lực thì mối hàn thấu được đều và tốt hơn.

6. Công đoạn hàn đầu nối ren (hàn Ốc Van) :

- Ốc van được hàn dính vào phần trên đỉnh của chỏm cầu trên ngay vị trí đột lỗ ốc van. Đây là công đoạn quan trọng ảnh hưởng đến chất lượng chai chứa LPG. Do đó, phải tuân thủ các quy trình hàn Mig/ Mag dưới môi trường khí bảo vệ.

7. Công đoạn hàn quai xách và chân đế :

+ Phần quai xách :

- Sau khi hàn ốc van hoàn chỉnh công nhân chuyển chỏm cầu trên này vào máy hàn. Quai xách được định vị cố định và được hàn ngay trên phần trên của chỏm cầu có hàn đầu nối ren.

- Trên quai xách có các thông tin :

Tên thương hiệu (dập nổi hoặc dập chữ chìm) PACIFIC PETRO

Tiêu chuẩn thiết kế DOT-4BA-240

Dung tích chứa nước 26,2 lít ( đối với bình chứa 12kg gas)

Áp suất làm việc 17kg/cm2

Áp suất thiết kế, áp suất thử 34kg/cm2

Độ dày thép chế tạo bình 2.6mm

Trọng lượng chứa gas (Pro+Bu 12kg)

Số seri chế tạo bình

Trọng lượng vỏ chưa có gas

Ngày sản xuất (Tháng/Năm)

Ngày tái kiểm định.

Những thông tin này giúp cho Khách Hàng và Công ty biết rõ ràng và đầy đủ chỉ số giúp cho sử dụng được an toàn hơn.

+ Phần chân đế :

- Chân đế được đưa vào bộ định vị đồng tâm của chỏm cầu dưới và được hàn cố định. Trên chân đế có dập nổi chữ Pacific Petro.

8. Công đoạn hàn chu vi (Hàn thân bình):

- Đây là công đoạn rất quan trọng và được chú tâm đến nhiều nhất trong quá trình sản xuất chế tạo chai chứa LPG. Mối hàn chu vi được hàn 2 vòng bằng phương pháp hàn hồ quang tự động dưới lớp thuốc bảo vệ bởi một đường hàn kín (SAW).

- Hai chỏm cầu trên và dưới được hợp vào nhau theo phần đã tạo gờ trước đó và máy hàn sẽ tự động ép hai chỏm cầu khích lại, hệ thống hàn và lớp thuốc hàn từ từ hàn vòng tròn thân bình cho đến khi thân bình đều . Mối hàn có hình dạng đẹp, đều đặn, ít bị các khuyết tật như không ngấu, rỗ khí, nứt và bắn tóe,..

9. Công đoạn xử lý nhiệt (khử ứng suất dư) :

- Tất cả các chai chứa LPG sau khi hoàn thành quá trình định hình, được hàn kín và kiểm tra 100% đều phải đưa vào lò ủ trung tần dưới nhiệt độ và thời gian theo tiêu chuẩn. Nhằm tạo kết cấu thép đồng đều giữa vật liệu của thép làm chai và vật liệu hàn.

- Lò ủ trung tần có công suất là 120-130KW, điện áp là 0,5-0,6KV, dòng điện hoạt động là 235–250A và nhiệt độ lò ủ là 9000C đảm bảo cho nhu cầu sản xuất. Chai được chế tạo xong được gia nhiệt đến 6500C±50C, thời gian giữ nhiệt trong lò là 60 giây và thời gian giữ nhiệt ngoài không khí là 20-25 phút trước khi chuyển qua công đoạn tiếp theo.

- Nhiệt độ trong lò và tốc độ (hay thời gian giữ nhiệt) được điều khiển và lập trình bằng bộ điều khiển PLC cho phép kiểm soát được các thông số kỹ thuật trong quá trình gia nhiệt.

10. Công đoạn thử áp lực 34kg :

- Chai gas sau khi được nung ở công đoạn xử lý nhiệt sẽ được công nhân kỹ thuật đưa vào hệ thống thử thủy lực với áp suất thử là 34kg/cm2 theo tiêu chuẩn DOT và thời gian giữ áp lực ít nhất là 60 giây để phát hiện những chai không đạt yêu cầu như bị vết nứt ngang tại các mối hàn chu vi, rò rĩ nước tại các mối hàn và thân chai, tét xé phôi trên thân chai, chai bị phồng ra do áp lực thử…sẽ bị loại ra và hủy bỏ. Nhân viên kỹ thuật của nhà máy Pacific Petro chọn những chai nào đạt yêu cầu mới tiếp tục cho qua công đoạn mới.

11. Công đoạn bắn bi làm sạch :

- Sau khi các công đoạn sản xuất trước đã hoàn thành và kết quả kiểm tra đạt yêu cầu. Các chai chứa LPG cần phải xử lý bề mặt bên ngoài của chai thật sạch bằng phương pháp phun kim loại (phun bi thép). Sử dụng bi kim loại dạng tròn, đường kính Ø0,8 – Ø1,0mm của Thái Lan sản xuất đạt tiêu chuẩn IKK-S550, độ cứng 350 – 470 HV.

- Tốc độ phun bi thép cũng như độ hạt của bi thép được chọn và tính toán sau cho đạt được độ bóng và nhám tiêu chuẩn Sa 21/2 theo ISO 8501-1, đáp ứng cho quá trình sơn tĩnh điện.

12. Công đoạn sơn tĩnh điện :

- Những chai gas sau khi đã qua kiểm tra và xử lý bề mặt sạch sẽ được chuyển qua hệ thống sơn tĩnh điện. Hệ thống sơn bằng Robot được lập trình sẳn, bột sơn trước khi sơn được chọn lọc thật kỹ không ẩm, tích điện tốt, đảm bảo độ bám dính, độ bóng và độ bền màu sắc trong suốt quá trình sử dụng.

- Hiện nay, trên thị trường Việt Nam có nhiều nhà sản xuất bột sơn tĩnh điện như Interpool, Oxyplast, Jotune, Đại Phú… với chất lượng bột sơn cao cấp, thích hợp sơn cho chai chứa LPG. Lớp sơn bột tĩnh điện là lớp bên ngoài để bảo vệ cho chai chứa LPG không bị rỉ sét trong quá trình sử dụng.

- Thông số kỹ thuật khi sơn:

+ Nhiệt độ lò sấy ổn định từ 1800C - 2000C.

+ Thời gian sấy trong lò : 30 - 35 phút.

+ Trọng lượng trung bình sơn bột/ bình: 90 - 100 gr/ bình

- Tổng độ dầy của lớp sơn từ 80 - 100µm, phân bố độ dầy đồng đều ở mọi vị trí sơn trên chai.

13. Công đoạn In Logo và Lắp van:

- Khác với công nghệ kéo logo thủ công, in đi in lại trên chai gas nhiều lần nếu sản phẩm đó có nhiều màu. Nhà máy Pacific Petro dùng phương pháp in logo theo cách hiện đại nhất. Những chai gas sau khi sơn vừa ra lò sẽ được công nhân cho qua hệ thống in logo tự động chỉ việc lăn chai gas qua nữa vòng là hoàn thành việc in logo.

- Với công nghệ sơn tĩnh điện hiện đại cùng với việc in logo tự động hàng năm nhà máy sản xuất chai đã tiết kiệm được nhiều thời gian và chi phí, giúp giảm giá thành.

- Các chai gas sau khi sơn thành phẩm sẽ được lắp van phù hợp theo yêu cầu của Khách Hàng. Thiết bị lắp van tự động cho phép lắp đúng vị trí và lực vặn theo tiêu chuẩn của van. Ren của van trước khi lắp vào chai sẽ được bôi phủ một lớp keo bôi chân ren chịu áp lực và chuyên dùng cho ngành gas lên đều các chân ren của van. Keo bôi chân ren nhằm để kết dính đảm bảo độ kín tuyệt đối không bị rò rỉ gas giữa van và đầu nối hình côn (ốc van) trong suốt quá trình sử dụng.

14. Công đoạn thử kín và hút chân không:

- Đây là công đoạn rất quan trọng. Tất cả các chai chứa LPG sau khi đã lắp van sẽ được bơm hơi vào với áp suất hơi là 9 - 12kg/cm2. Hệ thốngthử kín tiến hành kiểm tra độ kín của chai gas bằng cách hạ toàn bộ chai gas ngập chìm trong nước với thời gian ngâm trong nước là 60 giây.

- Những chai không có bọt khí nổi lên là đạt yêu cầu về độ kín. Tất cả các bình sau khi thử kín điều phải mở van để xả hơi hết ra bên ngoài.

- Môi trường trong chai chứa LPG sau khi hoàn thiện sản phẩm luôn luôn là môi trường chân không. Do đó, sẽ không xảy ra hiện tượng oxy hóa bề mặt bên trong của chai trong thời gian cất giữ lưu kho khi chưa được chiết nạp gas vào. Với thiết bị hệ thống máy hút chân không chuyên dùng, tất cả các chai chứa LPG trước khi xuất xưởng sẽ được hút chân không đạt tối thiểu là -0,5 mmHg. Sau đó xiết khóa van lại để tránh bị không khí bên ngoài vào.

15. Công đoạn Cân và in trọng lượng :

- Mỗi chai chứa LPG chỉ được xem là hoàn thiện khi đã có đầy đủ tay xách, chân đế, thân bình, van, sơn tĩnh điện và in nhãn hiệu logo, tất cả phải đạt yêu cầu kỹ thuật, kiểm tra chất lượng trong quá trình sản xuất.

- Kg là đơn vị tính trọng lượng cho từng chai sau khi cân bằng cân điện tử. Đó là trọng lượng của chai chứa LPG hoàn thiện sản phẩm và sẽ được in sơn kéo lụa trên tay xách để nhận biết trong quá trình chiết nạp và sử dụng. Trọng lượng cho phép sai số ± 50 gram.

Kiểm tra chất lượng sản phẩm :

1. Kiểm tra nguyên vật liệu đầu vào :

- Tất cả các nguyên vật liệu trong quy trình chế tạo và thử nghiệm chai chứa LPG đều tuân thủ theo đúng tiêu chuẩn DOT và TCVN 6292:1997.

- Toàn bộ thép được dùng để chế tạo chai chứa LPG là thép đạt tiêu chuẩn JIS của Nhật và được nhập khẩu từ nước ngoài như Nhật, Hàn Quốc… do các nhà sản xuất thép danh tiếng sản xuất như: NIPPON STEEL, COBER STEEL, DOSCO, HYUNDAI…

Thép làm thân chai LPG.

Vật liệu được sử dụng để chế tạo chai chứa LPG làm thép tấm cán nóng thành cuộn, với chất lượng theo tiêu chuẩn của Nhật Bản: JIS G3116 SG255 và JIS G3316 SG295 của nhà sản xuất thép, phù hợp yêu cầu tiêu chuẩn vật liệu theo tiêu chuẩn vật liệu theo DOT – 4BA.

Cơ tính của vật liệu.

| Thông số kỹ thuật | JIS G3116 SG255 | JIS G3316 SG295 |

| Giới hạn chảy | Min 255 N/mm2 | Min 295 N/mm2 |

| Ứng suất kéo | Min 400 N/mm2 | Min 440 N/mm2 |

| Độ giãn dài | Min 28% | Min 26% |

Thành phần hoá học của vật liệu theo tiêu chuẩn JIS.

| Thành phần hoá học | JIS G3116 SG255 | JIS G3316 SG295 |

| C | 0.20% max | 0.20% max |

| Mn | 0.30% min | 1.00% max |

| P | 0.04% max | 0.04% max |

| S | 0.04% max | 0.04% max |

| Si | - | 0.35% max |

Đầu nối ren (Ốc van)

Vật liệu gia công đầu nối ren là thép dạng cây theo tiêu chuẩn JIS G4051 S20C phù hợp yêu cầu tiêu chuẩn vật liệu của DOT, được nhập khẩu từ Thailan với các nhà cung cấp có uy tình như: SVM, HT và SCG….

| Thành phần hoá học | Giá trị | Ghi chú |

| C | 0.18 – 0.23 | - |

| Mn | 0.03 – 0.60 | - |

| P | 0.030 max | - |

| S | 0.035 max | - |

| Si | 0.1 | - |

Thép làm tay xách và chân đế.

Thép làm tay xách và chân đế là dạng thép tấm cán nóng tiêu chuẩn JIS do các nhà sản xuất thép nổi tiếng và uy tín cung cấp.

| Thành phần hoá học | Giá trị | Ghi chú |

| C | 0.15 max | - |

| Mn | 0.60 max | - |

| P | 0.05 max | - |

| S | 0.50 max | - |

Kiểm tra nguyên vật liệu dây hàn và thuốc hàn.

- Dây hàn và thuốc hàn sau khi nhập về từ nhà cung cấp được kiểm tra và bảo quản ở nơi khô ráo.

- Dây hàn được bảo quản trong bao nilon, thường xuyên kiểm tra độ ẩm, oxy hóa…bên ngoài của dây hàn do bị rách bao nilon bảo vệ.

- Thuốc hàn được bảo quản để nơi khô ráo, ngoài ra trước khi sử dụng thuốc hàn sấy trong lò sấy bằng điện có xác định trên đồng hồ đo nhiệt và thời gian (nhiệt độ sấy là 3000C, thời gian sấy là 02 giờ) trước khi sử dụng.

- Các thông số của dây hàn và thuốc hàn phải dựa trên các thông số hàn trên máy hàn áp lực tự động.

Kiểm tra bột sơn tĩnh điện.

- Sơn bột tĩnh điện trước khi đưa vào sử dụng phải không ẩm, có tính tích điện tốt, đảm bảo độ bám dính, độ bóng và độ bền màu sắc theo đúng mã màu. Nhà máy Pacific Petro chọn nhà cung cấp bột sơn tĩnh điện có uy tín, đảm bảo chất lượng như Interpool, Oxyplast, Jotune, …phù hợp sơn chai chứa LPG.

2. Kiểm tra chai chứa LPG sau khi chế tạo:

- Công nghệ chế tạo vỏ bình LPG phải đảm bảo đạt chất lượng, phải đạt tiêu chuẩn chế tạo DOT và tiêu chuẩn TCVN 6292:1997. Mổi công đoạn chế tạo chai chứa LPG phải được kiểm tra chặt chẽ. Trong các công đoạn kiểm tra thử nghiệm của quy trình công nghệ này có các công đoạn thử nghiệm sau đây có tầm quan trọng đặc biệt. như : Kiểm tra dung tích nước, kiểm tra bằng cách chụp X-Quang, kiểm tra trương phồng, kiểm tra nổ phá hủy, kiểm tra cơ lý tính của thép đã thành chai chứa LPG.

* Kiểm tra dung tích nước.

- Chai chứa LPG có dung tích chứa nhất định và phải xác định được dung tích chứa bằng dung tích chứa nước của chai.

- Nhân viên kỹ thuật tiến hành kiểm tra dung tích nước ngay từ lúc đầu sản xuất sau công đoạn hàn chu vi.

- Những chai không đạt dung tích theo tiêu chuẩn sẽ bị loại bỏ.

* Kiểm tra bằng chụp X-Quang

- Để đảm bảo chất lượng sản phẩm an toàn tuyệt đối khi xuất xưởng. Công ty định kỳ chọn một số bình ngẫu nhiên để tiến hành kiểm tra bằng cách chụp X-Quang ngay từ lúc đầu sản xuất nếu có lỗi kỹ thuật về hàn thì kịp thời kiểm tra đánh giá lại chất lượng nguyên vật liệu đầu vào để hiệu chỉnh các thông số hàn theo đúng chế độ hàn (nếu có).

- Thông thường chụp 1 phim cho 1 chai tại vị trí bắt đầu và kết thúc mối hàn.

Kết quả kiểm tra X-Quang được đánh giá theo tiêu chuẩn CGA C3-1994 hoặc EN 1442:1998.

* Kiểm tra trương phồng

- Lô chai sau khi thử 34kg/cm2 sẽ được chọn xác suất ngẩu nhiên của lô chai để kiểm tra. Phần Kiểm tra trương phồng này nhằm để kiểm tra độ giãn nở thể tích của chai khi chứa LPG. - Bước 1: Cho chai thử vào hệ thống thử và xiết kín các đầu nối.

- Bước 2: Nâng áp suất thử bên trong chai một cách từ từ và lên 34kg/cm2. Thời gian giữ áp suất thử là 60 giây và ghi nhận nước bơm trong chai ở áp suất thử này là (V1).

- Bước 3: Giảm áp suất xuống bằng áp suất khí quyển, ghi nhận lượng nước từ trong chai trào ra ngoài sau khi giảm áp suất (V2).

Độ trường phồng = V1 – V2 / V1 x 100%

Trong đó:

V1: Là lượng nước bơm vào chai trong quá trình nâng áp suất đến áp suất thử.

V2: Là lượng nước trào ra chai khi giảm áp suất trong chai thử nghiệm về 0.

Chai đạt yêu cầu và phải đủ điều kiện với giá trị tính toán không quá 10%

* Kiểm tra nổ phá hủy.

- Lô chai sau khi thử 34kg/cm2 sẽ được chọn xác suất để kiểm tra nổ phá hủy. Dùng áp suất nước cho nổ phá hủy chai kiểm tra thử nghiệm và áp suất nổ phải lớn hơn 68kg/cm2, gấp 4 lần áp suất làm việc (17kg/cm2) của chai. Theo tiêu chuẩn TCVN 6292:1997 áp suất khi nổ phải đảm bảo giá trị như sau:

P ≥ 20.a.Re /(D-a)

Trong đó: a: là chiều dầy tính toán nhỏ nhất của chai.

D: Đường kính của chai.

Re: Giới hạn bền kéo của thép.

Chai nổ phá hủy đạt yêu cầu khi:

- Độ giản nổ thể tích khi nổ của chai phải lớn hơn 15% so với thể tích nước của chai lúc ban đầu.

- Chai sau khi nổ phá hủy phải giãn nở tròn đều.

Vết nứt nổ phá hủy phải nằm trên kim loại cơ bản – song với đường sinh thân chai, không dẫn đến phá vỡ chai.

* Kiểm tra cơ lý tính của thép đã thành chai chứa LPG

- Lô chai sau khi xử lý nhiệt luyện và thử thủy lực sẽ được chọn xác suất 1/200 lô chai hoặc ít hơn để kiểm tra cơ lý tính của thép đã thành chai chứa LPG.

Theo yêu cầu của tiêu chuẩn DOT thì sẽ tiến hành thử cơ lý tính của vật liệu và mối hàn trên chai đã chọn, tất cả được kiểm tra thử nghiệm ở 2 dạng như sau:

- Thử kéo.

- Thử uốn.

+ Kiểm tra cơ lý tính vật liệu (Thử kéo).

Thử cơ lý tính vật liệu của chai chứa LPG nhằm để xem xét giới hạn chảy, độ bền kéo và độ giãn dài của vật liệu biến đổi sau khi chế tạo. Việc kiểm tra thử nghiệm cần lấy 2 mẫu thử được cắt từ 1 chai đã qua nhiệt luyện và thử thủy lực trong lô chai đã chọn để xác định độ giãn dài và lực tối đa (kgf) tác dụng lên diện tích của mẫu thử tại thời điểm khi bị đứt.

Chấp nhận kết quả lô chai đạt khi: Giới hạn bền kéo của mẫu thử đạt khi có giá trị tính toán không nhỏ hơn 40,78 kgf/mm2 (tương đương 400 N/mm2). Độ giãn dài của mẫu thử đạt khi có giá trị tính toán không nhỏ hơn 26 %.

+ Kiểm tra cơ lý tính mối hàn.

Kiểm tra cơ lý tính của mối hàn được tiến hành: Thử kéo và thử uốn (Chân uốn và mặt uốn)

Kiểm tra tổng quát.

- Công ty luôn chú tâm đến chất lượng sản phẩm sau khi sơn hoàn thiện, các công đoạn sản xuất ở các khâu hoàn như bắn bi, phun kẽm, sơn, in logo... đều đạt trong quá trình kiểm tra thử nghiệm sản xuất thì sẽ góp phần nâng cao chất lượng an toàn sử dụng của chai. Việc kiểm tra tổng quá chai chứa LPG sau khi chế tạo, đem lại lợi ích và uy tín của Công ty trong việc xây dựng và phát triển ngành nghề sản xuất và chế tạo chai chứa LPG. Luôn sản xuất và đưa ra thị trường những chai chứa LPG chất lượng và an toàn nhất khi sử dụng.

Pacific Petro có nhà máy chiết nạp gas hiện đại nhất, công suất làm việc bình thường của nhà máy chiết nạp tại quận 9 là 100 tấn gas/ngày và nhà máy chiết nạp tại Bình Dương là 80 tấn/ngày.

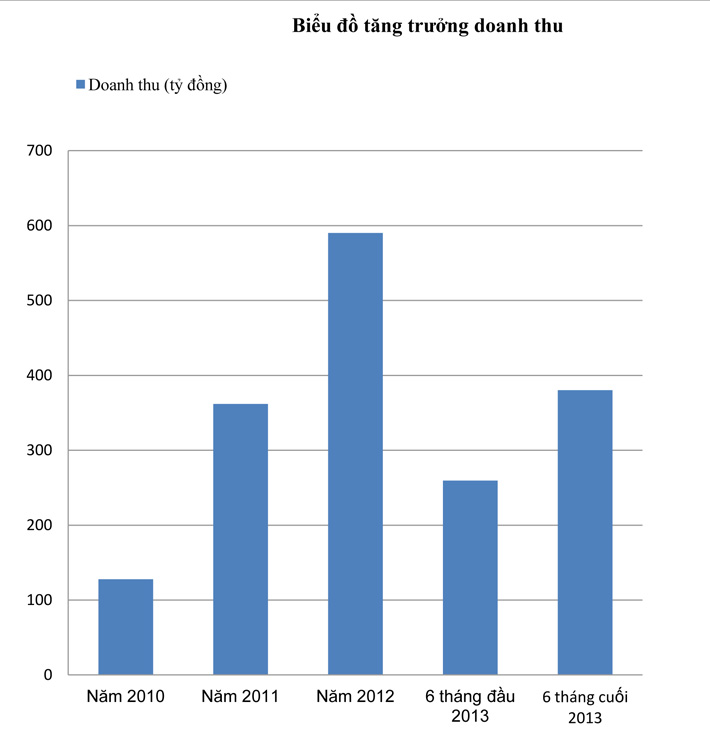

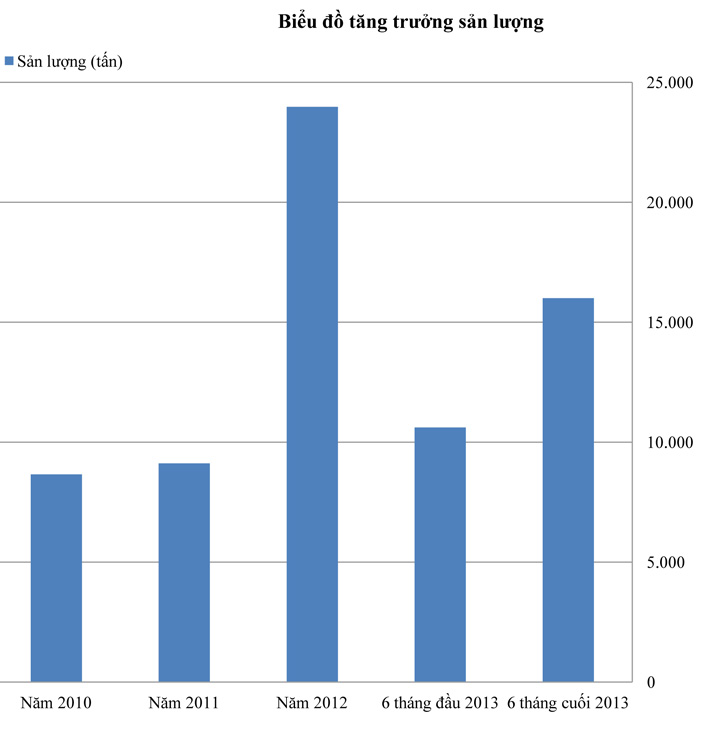

Đến nay Pacific Petro đã có nhà máy sản xuất và bảo dưỡng vỏ bình để phục vụ cho sự phát triển không ngừng của Pacific Petro. Doanh thu hàng năm tăng liên tục từ 30 đến 40%

- CBCNV của Pacific Petro tràn đầy nhiệt huyết, dám nghỉ, dám làm, luôn hướng đến sự phát triển của công ty để phục vụ tốt nhất cho Khách Hàng.

- Đội ngũ quản lý được Công ty tuyển chọn từ mọi vùng miền trên cả nước có trình độ chuyên môn cao, có nhiều hoài bảo, có tâm với nghề, luôn mong muốn chiến thắng, góp phần vào sự thành công của Pacific Petro.

- Nhân viên của các bộ phận sản xuất đều được đào tạo rành nghề và có nghiệp vụ giỏi trong lĩnh vực hoạt động của Công Ty.

Bộ phận sản xuất chiết nạp

Bộ phận giao hàng

Bộ phận sản xuất vỏ bình

Khối văn phòng

Thông điệp từ CT HĐQT

Thông điệp từ CT HĐQT Định hướng phát triển

Định hướng phát triển Giá trị cốt lõi

Giá trị cốt lõi Chính sách chất lượng

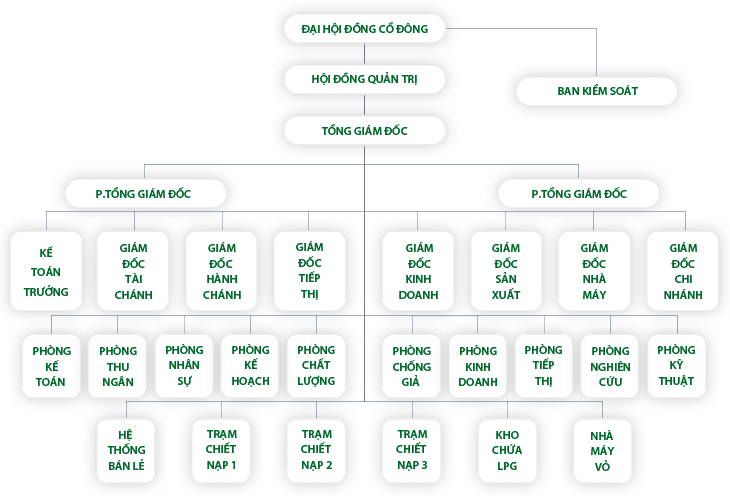

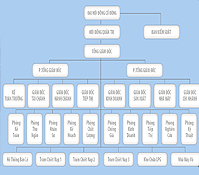

Chính sách chất lượng Sơ đồ tổ chức

Sơ đồ tổ chức Ban lãnh đạo

Ban lãnh đạo Thành tựu

Thành tựu Nhà máy sản xuất

Nhà máy sản xuất Quy trình sản xuất vỏ bình

Quy trình sản xuất vỏ bình Kiểm tra chất lượng sản phầm

Kiểm tra chất lượng sản phầm Năng lực sản xuất

Năng lực sản xuất Đội ngũ nhân viên

Đội ngũ nhân viên

VINA PACIFIC PETRO

Tên: Công ty Cổ Phần Tập Đoàn Dầu Khí Thái Bình Dương

Địa chỉ: 677A Lê Văn Việt, phường Tân Phú, thành phố Thủ Đức, thành phố Hồ Chí Minh

Điện thoại: 028 2210 5555 |

Giấy đăng ký kinh doanh số: 0309984937. Cấp ngày 12/05/2010 do Sở Kế Hoạch và Đầu Tư TP.HCM cấp.